TOPICS

意外に知られていない?タビオの靴下ができるまで

写真・文章:タビオ株式会社 撮影協力:関屋メリヤス株式会社様

知らない人も多い?靴下ができるまで。

靴下がどうやってできるのかをご存知ですか?

靴下はボタンを押せば自動で出来るものではなく、実はつくられるほとんどの工程に人の手がかかっています。

多くの工程があり、全てをお伝えすることは難しいですが、

初めて見た時に「そうだったんだ!?」と驚いた事を中心に、

靴下がどのように作られているのか、靴下づくりについて少しだけご紹介します。

靴下によってつくる機械を変える

靴下を編む機械にも色々あって、

つくりたい靴下によって、編み立てる機械を変えています。

風合いや履き心地を追求していくと、

生産の効率化を目的に作られた新しいタイプの機械では限界があり、

あえて古くから使われている機械を使用して

編み立てる靴下もあります。

左側の機械は、古くから使われている機械で、

現在はこの機械を製造しているメーカーがなく、

修理をしながら使っています。

この古くから使われている機械は、

理想の靴下をつくるために、職人が手作業で機械をチューニングし

ベストなバランスを探し出します。

靴下は長く繋がって、編み立てられる。

靴下って方足ずつ1足1足編まれていると思われてませんか?

私自身1足ずつ完成した形で編まれているのだと思い込んでいました。

実は、何足も繋がった状態で円筒状に編まれています。

後の行程で1足ずつに分けられて、見慣れた靴下の形になっていくのです。

洗っても縮まないように一度洗濯をする。

せっかく新しく買った靴下が、洗濯で縮んでしまうとがっかりしますよね?

なるべくそういう事が起きないように、靴下を編む時に、

ものによって少し大きく編み、最後に一度洗濯・乾燥をさせて

適切なサイズまで縮める事で、お客様が洗濯された時の縮みなどを

極力減らす工夫をしています。

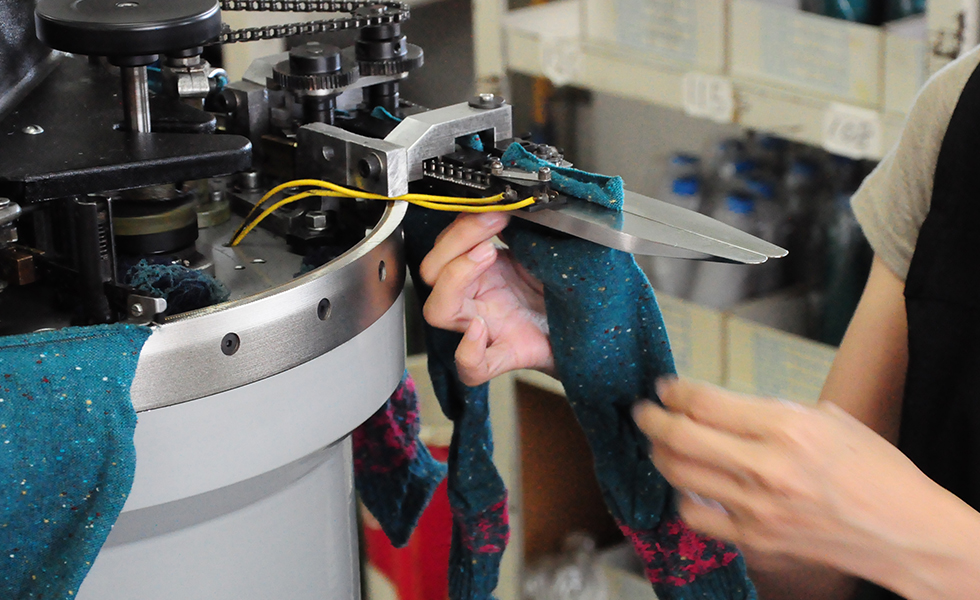

一足一足丁寧につま先部分を縫い合わせる

筒状だった靴下は、ここで一足一足つま先をミシンで縫い合わせます。

一見ミシンで縫うだけの簡単な作業に思えますが、

実は靴下の縫製部分を咬み込ませ方で縫い目の出来上がりが

大きく変わる重要な部分です。

長年の経験による微妙な調節に余念がありません。

ここまできてようやく、見慣れた靴下の形が完成します。

が、これで完成ではありません。

ピシッとした靴下になるように、靴下にアイロンがけ

アルミ製の足型に1足1足靴下をはめて、『セット機』と呼ばれる

専用の機械でアイロン掛けを行います。

セット機では、靴下の風合いによって、乾燥させる時間や

蒸気の圧力も調節しています。

お店に置かれている靴下はこのアイロンがけによって、

ピシッとした面構えになっているのです。

靴下にキズがないか、丁寧にチェック

すべての靴下は『キズ見』という行程を必ず行います。

工場によってその手法に違いはありますが、人の目で一足一足、

靴下にほつれやキズが無いかを確認していきます。

2足のバランスを考えて、ペアを組み合わせる

靴下は2枚で1足。

ペアを作っていく作業も、人の手により行われていきます。

この作業は『ペアリング』と呼ばれ、片方ずつの靴下どうしが合うものを

選択する行程です。

特に難しいのは、引き揃え柄の靴下。

1枚1枚柄が違うので、左右で違いがでないように見極めながら、

特に慎重にペアリングをしていきます。

様々な程をへて、ついにお客様のもとへ。

大切に、ひとつひとつ人の手や目を通して、つくられた靴下は

加工・タグ付け・検針などの後行程を経て、

ようやく店頭にお届けされています。

お客様の足もとへとお届けされているのです。